Corrosie van roestvast staal

Jaarlijks gaat in Nederland ca. 4 % van het Bruto Nationaal Product verloren als gevolg van

corrosie. Corrosiebestrijding kan dus in veel gevallen geld opleveren. Reden waarom in steeds

meer toepassingen roestvast staal wordt gebruikt.

Echter ook roestvast staal kan onder bepaalde omstandigheden door corrosie worden

aangetast.

Corrosie wordt in het algemeen gedefinieerd als: “een van het oppervlak uitgaande,

ongewenste aantasting van een materiaal door (elektro)chemische reacties met (een

component uit) het omringende milieu”.

Hoewel het begrip corrosie in het algemeen in verband gebracht wordt met metalen, kunnen

ook niet-metalen, bijvoorbeeld kunststoffen, door corrosie worden aangetast.

De milieus die bij metalen tot corrosie kunnen leiden, zijn verschillend van aard. In principe

gaat het om:

• Gassen bij hoge temperatuur

• Gesmolten zouten en metalen

• Waterige milieus (onder andere condens)

Van bijzonder belang zijn de waterige milieus, ook wel elektrolyt genoemd, omdat daarin de

meeste corrosieprocessen ontstaan. De optredende processen zijn elektrochemisch van aard.

Ook de roestvaste staalkwaliteiten kunnen aan corrosie ten onder gaan. Algemene aantasting

zoals voorkomt bij ongelegeerd en laaggelegeerd staal (roesten), komt bij roestvast staal alleen

voor in zure of sterk basische milieus. Deze vorm van corrosie, die onder “normale” gebruikscondities niet voorkomt, wordt hier buiten beschouwing gelaten.

Gevaarlijker en onder “normale” omstandigheden vaker voorkomend zijn de lokale aantastingen. Enkele veel voorkomende lokale corrosievormen worden hieronder kort besproken.

Corrosie van roestvast staal

Interkristallijne corrosie

De corrosievorm waarbij korrelgrenzen of zones net naast korrelgrenzen worden aangetast,

wordt interkristallijne corrosie genoemd. Voorwaarde voor het ontstaan van deze aantasting

is een voldoende hoog potentiaalverschil tussen de korrelgrens en de korrel.

Bij roestvast staal kan deze vorm van corrosie met name optreden indien op de korrelgrenzen

chroomcarbiden (verbinding van chroom en koolstof) zijn uitgescheiden. De in de carbiden

gebonden chroom wordt onttrokken aan een zone net naast de korrelgrens. Het gevolg van

de uitscheiding van chroomcarbiden op de korrelgrenzen is dat de zone naast de korrelgrens

een lager chroompercentage heeft dan de rest van de korrel. Als op het oppervlak een elektrolyt aanwezig is, kan de in chroom verarmde zone selectief worden aangetast, waardoor de

onderlinge samenhang tussen de korrels verloren gaat.

In roestvast staal kunnen korrelgrenscarbiden, bij aanwezigheid van voldoende koolstof,

gevormd worden door een zekere tijd te gloeien in het temperatuurgebied van 450 °C tot

850 °C. De maximale vormingssnelheid ligt tussen 600 en 700 °C.

Ook na het lassen zal de warmtebeïnvloede zone tijdens afkoelen dit kritische temperatuurgebied doorlopen, waarbij het dus mogelijk is dat plaatselijk de omstandigheden (temperatuur,

tijd, samenstelling) zodanig zijn dat op de korrelgrens chroomcarbiden gevormd worden.

In een elektrolyt zal een zone net naast de las door corrosie worden aangetast, waarbij het goed

mogelijk is dat het verdere oppervlak niet aangetast wordt. Men spreekt in zo’n geval

van lasbederf (Engels: weld decay).

Ter voorkoming van interkristallijne corrosie van austenitisch roestvast staal staan een aantal

mogelijkheden ter beschikking:

- Oplossen van de ontstane carbiden door een gloeibehandeling (oplosgloeien) op een

temperatuur > 1000 °C. Na het gloeien moet de afkoelsnelheid voldoende hoog zijn om

nieuwe uitscheidingen te voorkomen (dikke delen afschrikken in water, dunnere delen koelen

met perslucht, of, indien mogelijk, met hoge druk stikstof). Nadelen van deze methode zijn

de mogelijkheden van oxidatie, vervormingen tijdens het afschrikken en verlaging van

de sterkte; - Rekening houden met het risico voor interkristallijne corrosie bij de materiaalkeuze, door

een kwaliteit te kiezen die ongevoelig is voor deze vorm van corrosie.

In de praktijk betekent dit dat voor gelaste constructies gekozen kan worden voor roestvaste

staalkwaliteiten met een laag percentage koolstof, bijvoorbeeld het type 1.4306 of het type

1.4404. Deze kwaliteiten bevatten zo weinig koolstof dat tijdens het afkoelen na het lassen de

tijd om korrelgrenscarbiden te vormen te kort is.

Ook is het mogelijk de aanwezige koolstof zodanig te binden dat er geen korrelgrenscarbiden

gevormd kunnen worden. Voorbeelden van dergelijke legeringen zijn de typen 1.4541 en 1.4571.

Deze zogenaamde gestabiliseerde kwaliteiten kunnen uiteraard ook zonder problemen gelast

worden. Voor constructies die langere tijd binnen het gevaarlijke temperatuurtraject moeten

functioneren komen alleen de gestabiliseerde typen in aanmerking, omdat bij de typen met

laag koolstofpercentage na langere tijd toch korrelgrenscarbiden gevormd worden.

Putvormige corrosie (pitting)

Zoals eerder vermeld ontleent roestvast staal de goede weerstand tegen corrosie aan de aanwezigheid van een passieve, goed hechtende en gesloten chroomoxide laag op het oppervlak.

Onder ongunstige omstandigheden is het echter mogelijk dat deze passieve laag plaatselijk

doorbroken wordt, waardoor een zeer klein actief gebied ontstaat. De omstandigheden waaronder de passieve laag doorbroken wordt zijn complex. Het meest voorkomend is een samenspel

tussen het milieu waarin zich agressieve stoffen bevinden (berucht zijn chloorionen, maar ook

andere halogeenionen kunnen een rol spelen) en zwakke plaatsen in de chroomoxide laag.

Zwakke plaatsen kunnen bijvoorbeeld veroorzaakt worden door beschadigingen of insluitsels.

Ook lassen zal plaatselijk een kwaliteitsvermindering van de beschermende oxidelaag tot

gevolg hebben. Is om welke reden dan ook herpassivering niet mogelijk, dan zal door de aanwezigheid van een elektrolyt de actieve plaats aangetast worden. Tijdens het verdere verloop

van het corrosieproces ontstaat een putvormige verdieping in het materiaal, waarbij de rest van

het oppervlak onaangetast blijft. Door de optredende corrosiereacties en de daarmee gepaard

gaande vorming van corrosieproducten, neemt de zuurgraad in de put toe, waardoor deze belangrijk kan afwijken van die aan het oppervlak. Hierdoor houdt de corrosie in de put zichzelf

in stand, zodat steeds meer materiaal in oplossing gaat en de put dieper wordt. Door het in

de diepte doorgroeien van de putten kunnen constructiedelen geperforeerd worden. Omdat

deze corrosievorm zeer lokaal is, treedt nauwelijks of geen gewichtsverlies op; enig verlies aan

sterkte kan wel optreden. Bij passiveerbare materialen zoals austenitisch roestvast staal is pitting één van de meest voorkomende corrosievormen. In de chemische industrie vertegenwoordigt deze vorm 80 tot 90 % van de corrosiegevallen. Maar ook onder “normale” atmosferische

omstandigheden, waaraan bijvoorbeeld gevelbekledingen en kunstwerken zijn blootgesteld,

kan deze corrosievorm optreden.

Naast de reeds genoemde chloorionen kunnen nog andere stoffen, indien ze op het oppervlak

aanwezig zijn, putvormige corrosie inleiden. Te denken valt aan roestende ijzerdeeltjes op het

oppervlak, bijvoorbeeld afkomstig van slijp- of boorbewerkingen en van tram- of treinbanen.

Onder het roestende ijzerdeeltje wordt de passieve laag doorbroken met als gevolg putcorrosie.

In wat agressieve omgevingen kan zelfs onder vuilafzettingen (stof, roetdeeltjes en dergelijke)

reeds putcorrosie optreden (zie ook onder “Spleetcorrosie”).

Putvormige corrosie kan onder andere bestreden worden door:

- In te grijpen in het corrosie veroorzakende milieu, bijvoorbeeld door de pH te verhogen, de

chloride concentratie te verlagen, of inhibitoren toe te voegen. Uiteraard is deze optie alleen

zinvol voor gesloten systemen; - Een materiaal te kiezen dat een betere weerstand tegen putvormige corrosie heeft.

De weerstand tegen putvormige corrosie van de roestvaste staalkwaliteiten wordt met name

bepaald door de percentages chroom, molybdeen en stikstof. Om deze reden heeft type

1.4401 met ca. 2 % molybdeen een betere weerstand tegen putvormige corrosie dan

type 1.4301.

Type 1.4439 heeft met 4 tot 5 gew.% molybdeen weer een betere weerstand dan type 1.4401; - Bij toepassingen onder “normale” atmosferische omstandigheden goed onderhoud te

plegen, dat wil zeggen het regelmatig schoon maken waardoor vuilafzettingen etcetera

verwijderd worden. In veel gevallen is roestvast staal niet onderhoudsvrij. De frequentie van

onderhoud is afhankelijk van de plaatselijke omstandigheden. Om aanhechten van vuil

zoveel mogelijk te voorkomen, verdient het aanbeveling om voor buitentoepassingen een

glad oppervlak te kiezen

Spleetcorrosie

Met spleetcorrosie wordt een lokale corrosievorm aangeduid, die in openingen ontstaat die

zulke kleine afmetingen hebben dat uitwisseling van elektrolyt met de omgeving beperkt of

zelfs onmogelijk is. Deze vorm treedt dus op in spleten die enerzijds breed genoeg zijn om het

binnendringen van het corrosieve medium mogelijk te maken, maar anderzijds zo smal dat

circulatie niet mogelijk is. In het aantastingsmechanisme, dat veel overeenkomst vertoont met

putcorrosie, kunnen een aantal stappen onderscheiden worden:

- In de nog passieve toestand worden onder reductie van zuurstof metaalionen opgelost.

De verbruikte zuurstof kan niet van buiten aangevuld worden, waardoor een zuurstofconcentratieverschil ontstaat in de milieus binnen en buiten de spleet.

Een zuurstofconcentratieverschil op zich levert al een potentiaalverschil, waarbij het gebied

met lage zuurstofconcentratie onedel is; - Door de verdergaande corrosiereactie ontstaat in de spleet een overschot aan positief

geladen metaalionen, waardoor negatief geladen ionen van buiten de spleet aangetrokken

worden. In dit verband zijn het, net als bij putcorrosie, de halogeenionen en met name

de chloorionen, die bij voorkeur naar de spleet migreren; - Door hydrolyse van metaalionen ontstaan waterstofionen hetgeen uiteraard gepaard gaat

met een daling van de pH-waarde.

Door deze reacties ontstaat in de spleet een zuur chloridehoudend corrosief milieu.

Door gebrek aan zuurstof is herpassivering niet mogelijk, met als gevolg een aantasting van het

materiaal in de spleet. Spleetcorrosie wordt dus in principe door dezelfde factoren beïnvloed

als putcorrosie.

Daarbij komen dan nog de spleetgeometrie en de aard van de aan het corrosieproces deelnemende materialen, waardoor spleetcorrosie al onder minder agressieve omstandigheden kan

optreden dan putcorrosie. Spleten kunnen uiteraard door de constructie van een onderdeel of

product veroorzaakt worden, bijvoorbeeld aan gepuntlaste of geboute verbindingen. Ook onder

vuilafzettingen en niet verwijderde oxidelagen, bijvoorbeeld ontstaan tijdens lassen, kan spleetcorrosie optreden.

Spleetcorrosie kan onder andere bestreden worden door:

- Het vermijden van spleten bij ontwerp en constructie. Indien dit door constructieve factoren

niet mogelijk is, spleten ondiep en wijd te maken, waardoor verversing van het milieu in de

spleet mogelijk is; - Gebruik te maken van materialen met een schoon oppervlak. Eventueel kan dit bereikt

worden door onderdelen te beitsen en te passiveren, zeker na lassen is dit aan te bevelen; - Tijdens gebruik vuilafzettingen en dergelijke regelmatig te verwijderen;

- Een materiaal te kiezen met een betere weerstand tegen spleetcorrosie. Gezien het mechanisme van spleetcorrosie, zullen dezelfde materialen in aanmerking komen als bij putcorrosie, dus de molybdeen houdende roestvaste stalen.

Spanningscorrosie

Onder spanningscorrosie in metalen wordt de scheurvorming verstaan ten gevolge van de

gelijktijdige inwerking van een in- of uitwendige trekspanning en een corrosief milieu. Bij een

gegeven materiaal treedt spanningscorrosie slechts in bepaalde corrosieve milieus op, waarbij

aan de volgende voorwaarden voldaan moet zijn:

- De mechanische trekspanning moet hoger zijn dan een kritische waarde. De kritische

waarde is afhankelijk van het corrosiesysteem; onder zeer corrosieve omstandigheden kan

scheurvorming reeds bij een zeer laag gemiddeld spanningsniveau (≈20 N/mm2) optreden; - Andere invloedsfactoren moeten eveneens een kritische waarde overschrijden of in een

kritische toestand zijn. Hiertoe behoren onder andere de pH-waarde, de concentratie van

bepaalde ionen of stoffen in het corrosieve milieu, de temperatuur evenals de chemische

samenstelling en structuur van het staal.

Austenitisch roestvast staal is bijzonder gevoelig voor spanningscorrosie in:

- Chloridehoudende waterige milieus

- Sterk basische milieus

- Zwavelwaterstof bevattende waterige milieus

In de meeste gevallen vertoont de scheur een transkristallijn verloop.

Spanningscorrosie wordt veelvuldig veroorzaakt door chloridehoudende waterige milieus.

Het corrosiemechanisme is tot op heden niet geheel verklaard. Zo wordt de oorzaak voor de

scheurgroei zowel verklaart vanuit het oplossen van metaal aan de scheurtip als ook vanuit de

werking van waterstof die bij de corrosieprocessen ontwikkeld wordt.

Uiteraard zullen spanningscorrosiescheuren met name op die plaatsen ontstaan waar de

mechanische trekspanning hoog is. Te denken valt aan gelaste constructies (krimpspanningen), dik-dun overgangen en kerven.

Bijzonder gevoelig zijn ook systemen die werken bij verhoogde temperatuur en druk, waarbij

chloridegehalten in het ppm bereik reeds voldoende zijn om spanningscorrosie te veroorzaken.

In dit verband is het vermeldenswaard dat schadegevallen door spanningscorrosie onder

ca. 50 °C tot op heden alleen onder zeer bijzondere omstandigheden geconstateerd zijn.

Bij constructiewerk bedoeld voor gebruik onder “normale” omstandigheden treedt spanningscorrosie onder 50 °C in feite niet op.

Bij een relatief geringe corrosiebelasting kunnen maatregelen ter vermindering van de eigenspanningen zoals spanningsarmgloeien of shotpeenen (introduceren van drukspanningen in

het oppervlak) het risico voor spanningscorrosie verminderen. Echter, met name de legeringen

met ca. 10 gew.% nikkel zoals de typen 1.4301 en 1.4401 zijn bijzonder gevoelig voor spanningscorrosie zodat zelfs na spanningsarmgloeien onder ongunstige omstandigheden nog

spanningscorrosie kan optreden.

In geval van een verhoogd risico op spanningscorrosie zal in het algemeen gekozen

worden voor:

- Ferritische chroom en ferritische chroom-molybdeen staalkwaliteiten, waarbij met name

de laag koolstof bevattende of de gestabiliseerde kwaliteiten met 18 gew.% chroom,

eventueel gelegeerd met molybdeen genoemd kunnen worden; - De duplex kwaliteiten, welke vooral in neutrale en zwak zure, chloride bevattende milieus

een goede weerstand tegen spanningscorrosie hebben; - Austenitische chroom/nikkel staalkwaliteiten met > 20 gew.% nikkel.

Oppervlaktebehandelingen voor roestvast staal

Roestvast staal ontleent zijn weerstand tegen corrosie aan de op het oppervlak aanwezige

passieve laag, die hoofdzakelijk bestaat uit chroomoxiden. Door diverse omstandigheden kan

het voor komen dat deze laag een ongunstige samenstelling heeft en daardoor een verminderde

bescherming tegen corrosie geeft. Voorbeelden van dergelijke omstandigheden:

- Laswerkzaamheden

- Warmtebehandelingen

- Op of in het oppervlak aanwezige vreemde metaaldeeltjes, met name ijzer

of ijzeroxide deeltjes

Om de weerstand tegen corrosie weer te verbeteren kan het in veel gevallen noodzakelijk zijn

de ongunstige oxidelaag te verwijderen, zodat een nieuwe en goede chroomoxide laag kan

ontstaan. De methoden waarmee dit kan gebeuren kunnen grofweg in twee groepen verdeeld

worden:

- Mechanisch, zoals schuren, slijpen, borstelen, stralen en trommelen.

Het mechanisch reinigen heeft echter altijd tot gevolg dat en het oppervlak gedeformeerd

wordt en mogelijke verontreinigingen niet alleen verwijderd worden, maar tevens in het

oppervlak gedrukt worden. Beide fenomenen leiden tot een verminderde corrosieweerstand.

Deze groep van oppervlaktebehandelingen wordt niet aangeraden en er wordt verder dan

ook niet op ingegaan. - Chemisch. Veel voorkomende chemische oppervlaktebehandelingen zijn:

- Elektrolytisch polijsten

- Elektrolytisch beitsen

- Beitsen en passiveren

Elektrolytisch polijsten

Het doel van het elektrolytisch polijsten is onder andere het verlagen van de oppervlakte ruwheid. Om dit te bereiken worden de te behandelen voorwerpen in een geschikt elektrolyt (vaak

op basis van zwavelzuur en fosforzuur) gebracht. Door toepassing van een gelijkstroom waarbij

de producten anodisch zijn wordt, in combinatie met het gebruikte elektrolyt, selectief materiaal

van het productoppervlak opgelost. Omdat de stroomdichtheid op uitstekende delen groter is

dan op dieper liggende delen, neemt de oppervlakteruwheid met maximaal een

factor twee af.

Door het elektrolytisch polijsten wordt bereikt dat:

- De oppervlakteruwheid afneemt;

- Het oppervlak gepassiveerd wordt en daardoor een betere weerstand tegen corrosie krijgt;

- Producten een decoratief, glanzend uiterlijk krijgen.

Elektrolytisch gepolijste producten worden met name toegepast in de levensmiddelenindustrie,

de pharmaceutische industrie en in de lucht- en ruimtevaarttechniek.

Elektrolytisch beitsen

Het doel van het elektrolytisch beitsen is het verwijderen van gloeihuid, walshuid, aanloopkleuren en dergelijke. Om dit te bereiken worden de te behandelen producten in een geschikt

elektrolyt (vaak op basis van natriumsulfaat of salpeterzuur) gebracht.

De ondergedompelde producten worden afwisselend anodisch en kathodisch geschakeld.

Tijdens de kathodische fase wordt waterstof ontwikkeld op het scheidingsvlak metaal-oxide,

waardoor deze oxiden verwijderd worden.

Beitsen en passiveren

Zeker voor austenitisch roestvast staal is het beitsen en passiveren het meest toegepaste chemische oppervlaktebehandelingsproces.

Ook bij dit proces is het doel het verwijderen van oxiden en/of vreemde metaaldeeltjes (met

name in of op het oppervlak aanwezige ijzer en/of ijzeroxide deeltjes) en het doen ontstaan van

een passieve oppervlakte laag van goede kwaliteit.

Het totale proces bestaat uit meerdere stappen:

- Ontvetten

- Beitsen

- Spoelen

- Passiveren

Ontvetten

Voor het eigenlijke beitsen moeten de te behandelen producten vrij gemaakt worden van olie,

vetten en verf- en inktmerken. Het ontvetten kan ofwel alkalisch gebeuren, ofwel in oplosmiddelen (solvent reinigen).

Beitsen

Tijdens het beitsen worden gloeihuid, walshuid, aanloopkleuren evenals corrosieproducten en

vreemde metaaldeeltjes verwijderd.

Praktisch kan het beitsen uitgevoerd worden door:

- Dompelen in een beitsbad

- Circulatie van de beitsvloeistof

- Gebruik te maken van beitspasta’s of beitsgels

Bij zowel het dompelen als het circuleren worden complete producten behandeld.

De beitsvloeistof voor het beitsen van austenitisch roestvast staal bestaat in het algemeen uit

een mengsel van salpeterzuur en fluorwaterstofzuur.

Het salpeterzuur in het mengsel beschermt, door zijn oxiderende werking, het roestvast staal

tegen te sterke aantasting en zorgt tevens voor het oplossen van mogelijk aanwezige ijzerdeeltjes.

Het fluorwaterstofzuur lost metaaloxiden op en daarmee uiteraard ook de aanwezige

chroomoxide laag.

Voor het plaatselijk beitsen van bijvoorbeeld lasverbindingen kunnen beitspasta’s of -gels

gebruikt worden. De werkzame bestanddelen zijn, evenals in beitsvloeistoffen, salpeterzuur

en fluorwaterstofzuur. Deze middelen kunnen met een kwast opgebracht worden, beitsgel

ook door sproeien.

Spoelen

Na het beitsen moeten de behandelde producten grondig gespoeld worden, bij voorkeur met

gedeminiraliseerd water, om aanwezige verontreinigingen en beitsmiddel te verwijderen.

Er moet rekening mee gehouden worden dat met beitsmiddel verontreinigde hulpmiddelen zoals spoelwater en kwasten waarmee beitspasta is aangebracht, als chemisch afval aangemerkt

worden en als zodanig behandeld dienen te worden.

Passiveren

Na het beitsen en spoelen is het roestvast staal oppervlak ontdaan van alle oxiden, dus ook van

de van nature aanwezige beschermende chroomoxide laag. Dit betekent dat het oppervlak zeer

reactief is, zodat zich onder oxiderende omstandigheden een goed hechtende gesloten

en passieve oppervlaktelaag, voornamelijk bestaande uit chroomoxiden, kan vormen.

Vaak zal het passiveren dan ook plaatsvinden door de producten na het spoelen direct aan de

buitenlucht bloot te stellen. De vormingssnelheid van de oxidelaag is afhankelijk van het type

roestvast staal en bedraagt slechts enige minuten voor de met molybdeen gelegeerde austenitische typen. Indien de buitenlucht verontreinigd is, bijvoorbeeld met chloorionen (maritieme

milieus) is het raadzaam om in vloeistof te passiveren, bijvoorbeeld in een salpeterzuuroplossing. Deze methode geeft weliswaar geen betere oxidelaag, maar is wel sneller en bij een

goede procescontrole worden geen verontreinigingen in de laag ingebouwd. Na het passiveren

in salpeterzuur (of waterstofperoxide) moeten de producten weer met gedeminiraliseerd water

gespoeld worden.

Beitsen en passiveren van andere dan austenitische roestvaste staal kwaliteiten

Ook de ferritische en martensitische roestvaste stalen kunnen in principe gebeitst en gepassiveerd worden. In het algemeen vindt het beitsen in een zure oplossing plaats (bijvoorbeeld op

basis van fluorwaterstofzuur, zwavelzuur of zoutzuur) waaraan een inhibitor is toegevoegd.

Bij geharde of veredelde martensitische roestvaste stalen moet rekening gehouden worden

met de mogelijkheid van het optreden van waterstofbrosheid. Dit fenomeen wordt veroorzaakt

door de waterstof die tijdens het beitsproces op het productoppervlak gevormd wordt en die in

het staal kan diffunderen. Op deze wijze opgenomen waterstof leidt tot een aanzienlijke afname

van de duktiliteit, waardoor “spontaan” scheuren of breken van onderdelen het gevolg kan zijn.

Omdat de vormingssnelheid van de gewenste oxidelaag bij de ferritische en martensitische

kwaliteiten laag is verdient het aanbeveling te passiveren in een daartoe geschikte vloeistof,

bijvoorbeeld een oplossing van salpeterzuur.

Voor het beitsen van duplex kwaliteiten kan in het algemeen dezelfde beitsvloeistof gebruikt

worden als bij de austenitische kwaliteiten, zij het dat de beitsomstandigheden (temperatuur,

tijd en dergelijke) aangepast moeten worden.

Oppervlakte-uitvoeringen van roestvast staal

De oppervlaktegesteldheid van roestvast staal speelt een belangrijke rol in het al dan niet

optreden van corrosie. Voor iedere toepassing moet altijd uitgegaan worden van een schoon

oppervlak, voorzien van een “gezonde” chroomoxidelaag. Roestvast staal is in een groot aantal

oppervlakte uitvoeringen leverbaar.

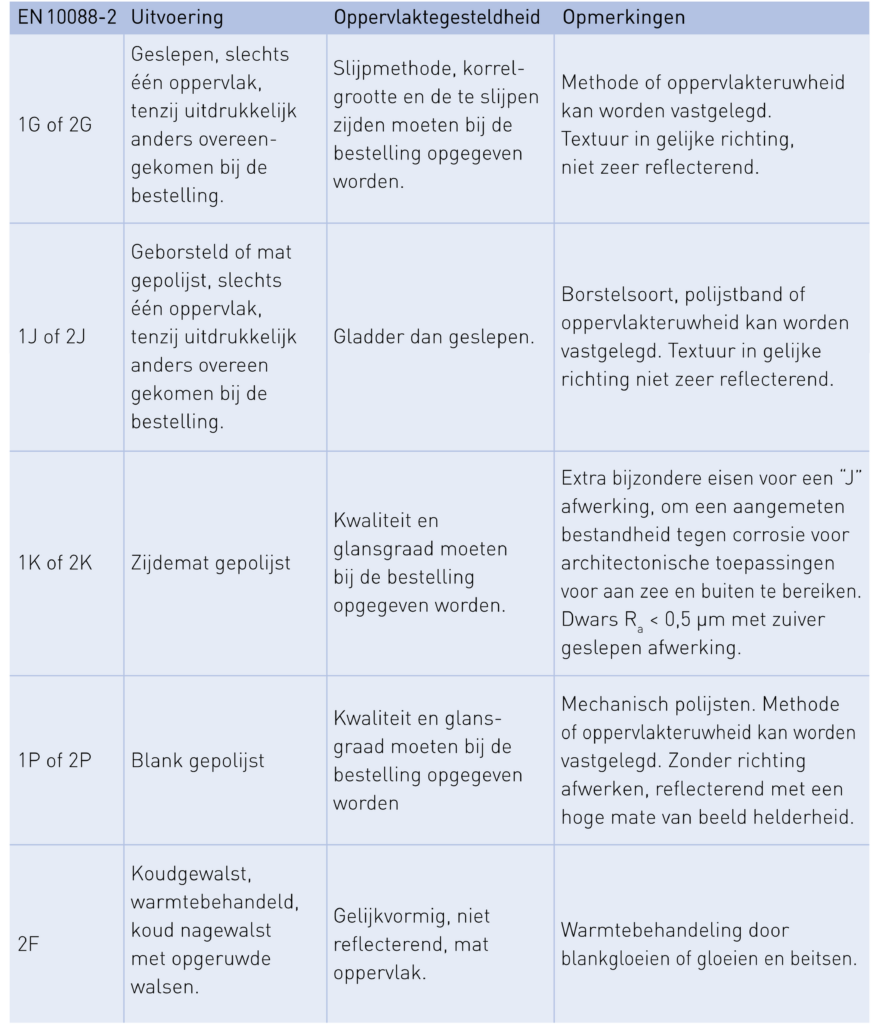

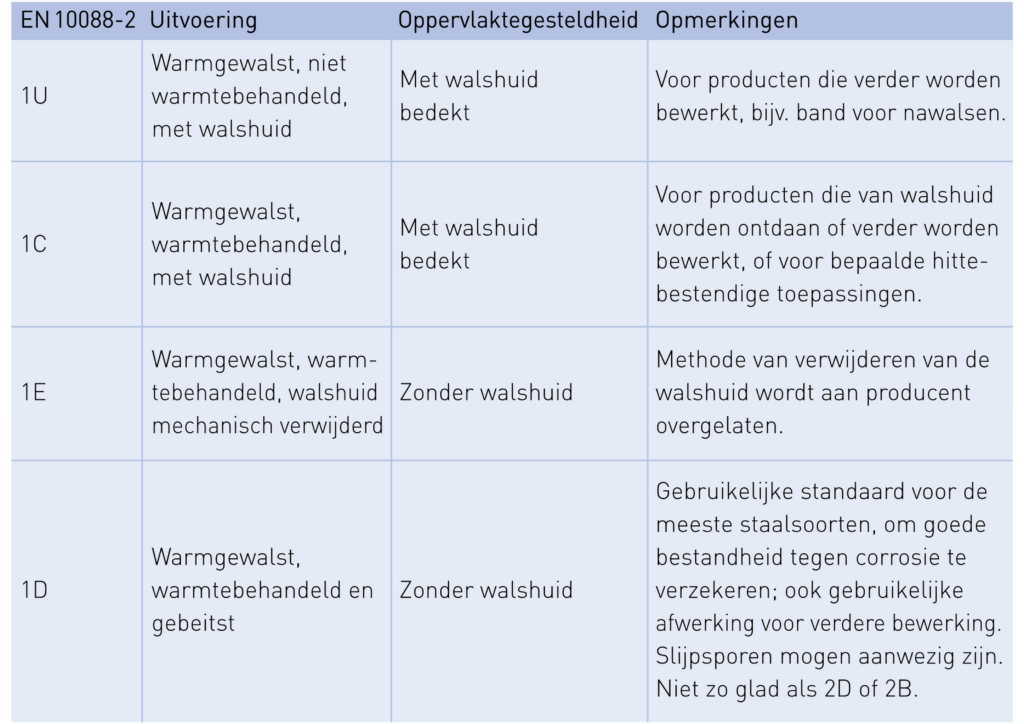

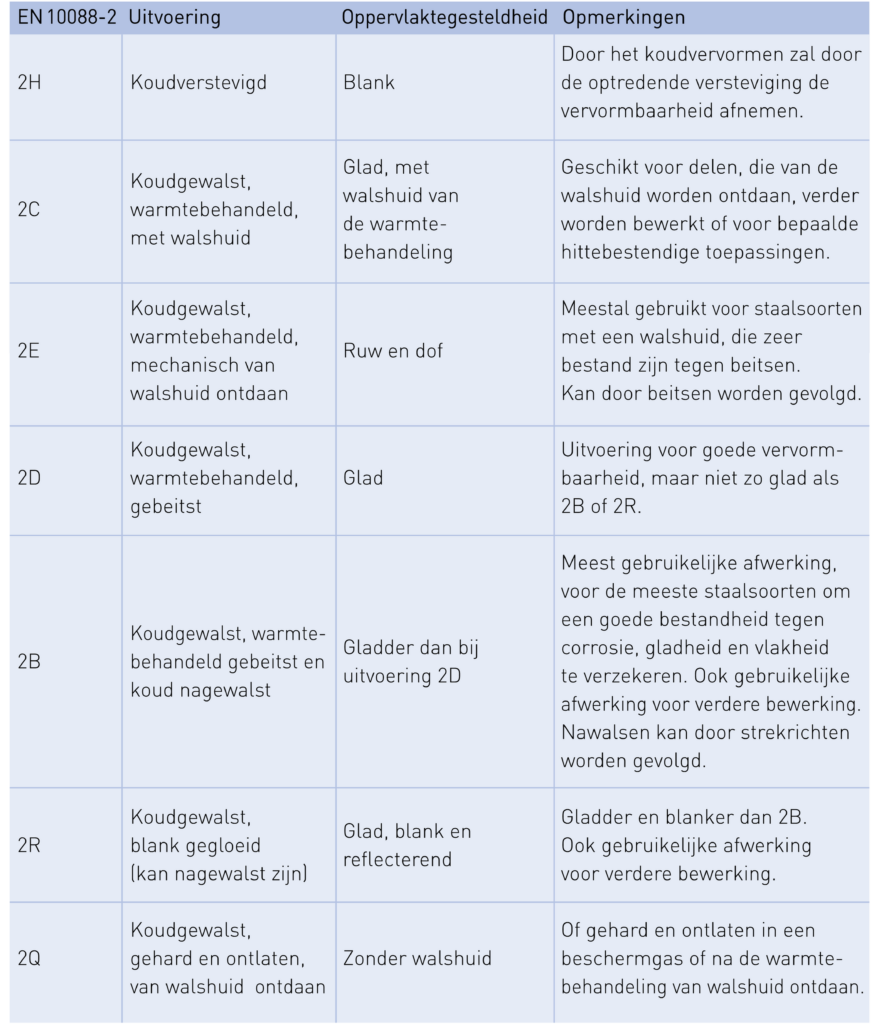

EN 10088-2 kent een systeem om de gewenste oppervlakte uitvoering nader aan te duiden.

In onderstaande tabel vindt u ook de aanduidingen volgens de vervallen DIN 17440 en

ASTM480. Bij de toepassing van roestvast staal in situaties waar corrosie kan optreden (zoals

gevel bekledingen en kunstwerken) zal ernaar gestreefd moeten worden om van een zo glad

mogelijk oppervlak uit te gaan, om aanhechten van vuil zoveel mogelijk te beperken.

Tabel A: Warmgewalst

Tabel B: Koudgewalst

Tabel C: Speciale afwerking